Capire DIP

DIP è un plug-in. I chip confezionati in questo modo hanno due file di pin, che possono essere saldati direttamente agli zoccoli dei chip con struttura DIP o saldati a posizioni di saldatura con lo stesso numero di fori. È molto comodo realizzare saldature perforate su schede PCB e ha una buona compatibilità con la scheda madre, ma a causa dell'area di confezionamento e dello spessore relativamente grandi, i pin durante il processo di inserimento e rimozione sono facili da danneggiare, con conseguente scarsa affidabilità.

DIP è il package plug-in più diffuso, la gamma di applicazioni include circuiti integrati logici standard, LSI di memoria, circuiti per microcomputer, ecc. Package a profilo piccolo (SOP), derivato da SOJ (package a profilo piccolo con pin di tipo J), TSOP (package a profilo piccolo sottile), VSOP (package a profilo molto piccolo), SSOP (SOP ridotto), TSSOP (SOP ridotto sottile) e SOT (transistor a profilo piccolo), SOIC (circuito integrato a profilo piccolo), ecc.

Difetto di progettazione dell'assemblaggio del dispositivo DIP

Il foro del pacchetto PCB è più grande del dispositivo

I fori di collegamento del PCB e i fori per i pin del package sono disegnati in conformità alle specifiche. A causa della necessità di ramatura dei fori durante la fabbricazione della piastra, la tolleranza generale è di più o meno 0,075 mm. Se il foro del package del PCB è troppo grande rispetto al pin del dispositivo fisico, ciò causerà l'allentamento del dispositivo, una stagnatura insufficiente, saldature ad aria e altri problemi di qualità.

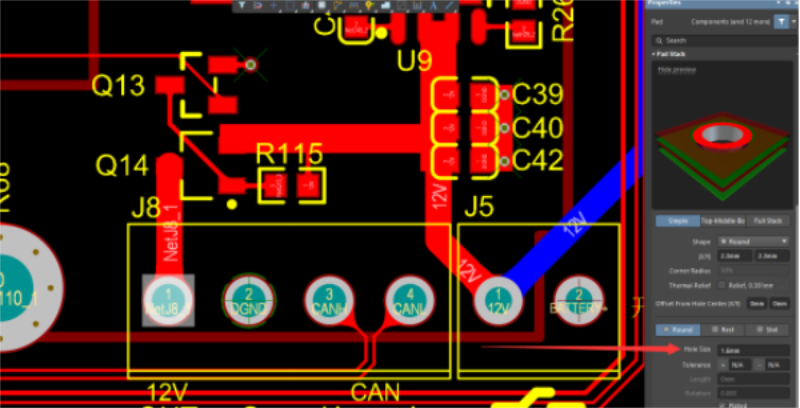

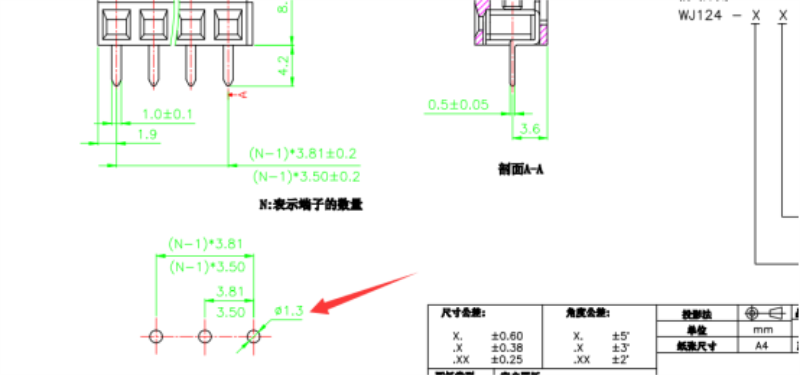

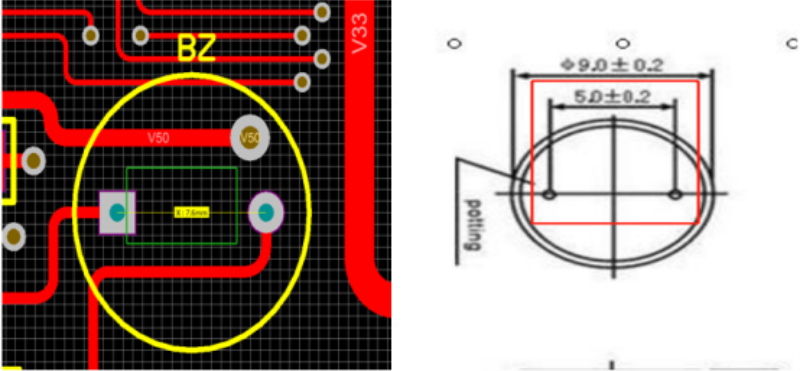

Vedere la figura sottostante, utilizzando il dispositivo WJ124-3.81-4P_WJ124-3.81-4P (KANGNEX), il pin è 1,3 mm, il foro di confezionamento del PCB è 1,6 mm, l'apertura è troppo grande e porta a una saldatura spazio-temporale eccessiva.

In allegato alla figura, acquistare i componenti WJ124-3.81-4P_WJ124-3.81-4P (KANGNEX) in base ai requisiti di progettazione, il pin da 1,3 mm è corretto.

Il foro del pacchetto PCB è più piccolo del dispositivo

Plug-in, ma non ci saranno fori in rame, se si tratta di pannelli singoli e doppi è possibile utilizzare questo metodo, i pannelli singoli e doppi sono conduttivi elettricamente esterni, la saldatura può essere conduttiva; il foro di inserimento della scheda multistrato è piccolo e la scheda PCB può essere ricostruita solo se lo strato interno ha conduzione elettrica, perché la conduzione dello strato interno non può essere risolta tramite alesatura.

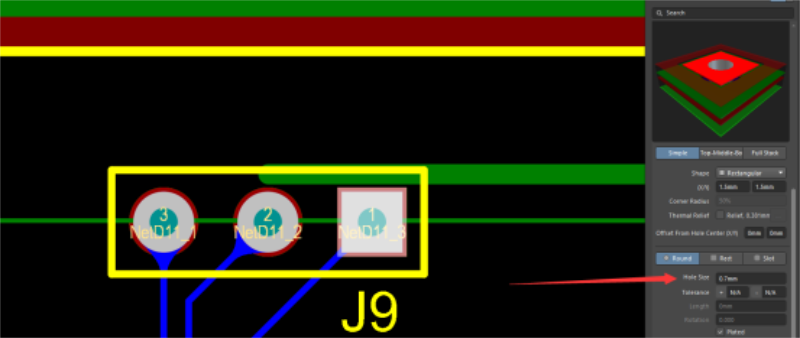

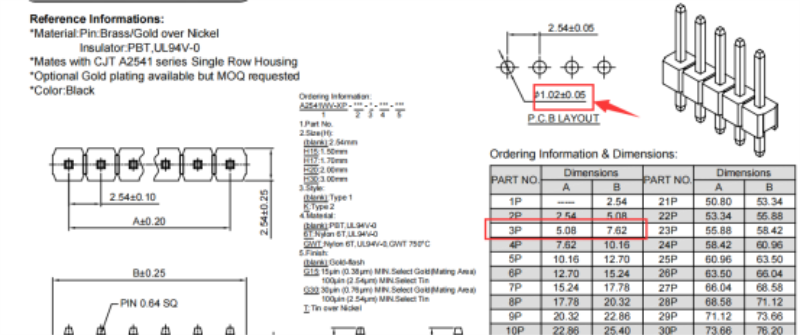

Come mostrato nella figura sottostante, i componenti del modulo A2541Hwv-3P_A2541HWV-3P (CJT) vengono acquistati in base ai requisiti di progettazione. Il pin è da 1,0 mm e il foro della piazzola di tenuta del PCB è da 0,7 mm, con conseguente mancato inserimento.

I componenti di A2541Hwv-3P_A2541HWV-3P (CJT) vengono acquistati in base ai requisiti di progettazione. Il pin da 1,0 mm è corretto.

La spaziatura dei pin del pacchetto è diversa dalla spaziatura del dispositivo

La piastra di tenuta del PCB del dispositivo DIP non solo ha la stessa apertura del pin, ma deve anche avere la stessa distanza tra i fori del pin. Se la distanza tra i fori del pin e il dispositivo non è uniforme, il dispositivo non può essere inserito, ad eccezione dei componenti con spaziatura regolabile.

Come mostrato nella figura sottostante, la distanza tra i fori dei pin del packaging del PCB è di 7,6 mm, mentre quella dei componenti acquistati è di 5,0 mm. La differenza di 2,6 mm rende il dispositivo inutilizzabile.

I fori di imballaggio del PCB sono troppo vicini

Nella progettazione, nel disegno e nel confezionamento dei PCB, è necessario prestare attenzione alla distanza tra i fori dei pin. Anche se è possibile generare la piastra nuda, la distanza tra i fori dei pin è ridotta, ed è facile che si verifichino cortocircuiti nello stagno durante l'assemblaggio tramite saldatura a onda.

Come mostrato nella figura sottostante, il cortocircuito può essere causato da una distanza ridotta tra i pin. Le cause di cortocircuito nella saldatura a stagno possono essere molteplici. Se si riesce a prevenire l'assemblabilità in fase di progettazione, è possibile ridurre l'incidenza dei problemi.

Caso di problema con i pin del dispositivo DIP

Descrizione del problema

Dopo la saldatura a cresta d'onda di un prodotto DIP, si è constatata una grave carenza di stagno sulla piastra di saldatura del piede fisso della presa di rete, che apparteneva alla saldatura ad aria.

Impatto del problema

Di conseguenza, la stabilità della presa di rete e della scheda PCB peggiora e durante l'uso del prodotto verrà esercitata la forza del piedino del pin del segnale, che alla fine porterà alla connessione del piedino del pin del segnale, influenzando le prestazioni del prodotto e causando il rischio di guasti nell'uso da parte degli utenti.

Estensione del problema

La stabilità della presa di rete è scarsa, le prestazioni di connessione del pin del segnale sono scarse, ci sono problemi di qualità, quindi potrebbe comportare rischi per la sicurezza dell'utente, la perdita finale è inimmaginabile.

Controllo dell'analisi dell'assemblaggio del dispositivo DIP

I pin dei dispositivi DIP presentano numerosi problemi e molti punti chiave vengono facilmente ignorati, con il risultato di scartare la scheda finale. Come risolvere quindi rapidamente e definitivamente questi problemi?

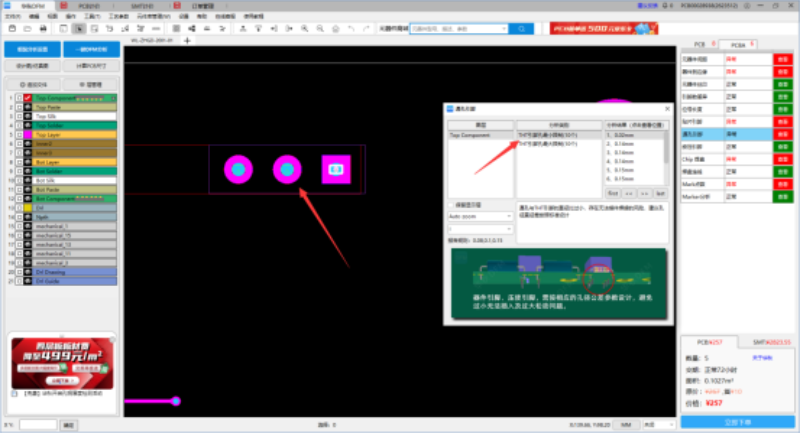

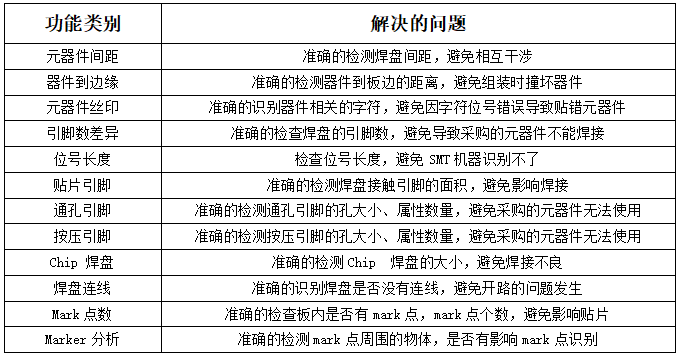

In questo caso, la funzione di assemblaggio e analisi del nostro software CHIPSTOCK.TOP può essere utilizzata per condurre ispezioni specifiche sui pin dei dispositivi DIP. Gli elementi di ispezione includono il numero di pin passanti, il limite massimo dei pin THT, il limite minimo dei pin THT e le caratteristiche dei pin THT. Gli elementi di ispezione dei pin coprono sostanzialmente i possibili problemi nella progettazione dei dispositivi DIP.

Dopo il completamento della progettazione del PCB, la funzione di analisi dell'assemblaggio del PCBA può essere utilizzata per scoprire in anticipo i difetti di progettazione, risolvere le anomalie di progettazione prima della produzione ed evitare problemi di progettazione nel processo di assemblaggio, ritardare i tempi di produzione e sprecare costi di ricerca e sviluppo.

La sua funzione di analisi dell'assemblaggio comprende 10 elementi principali e 234 regole di ispezione degli elementi fini, che coprono tutti i possibili problemi di assemblaggio, come l'analisi dei dispositivi, l'analisi dei pin, l'analisi dei pad, ecc., che possono risolvere una varietà di situazioni di produzione che gli ingegneri non possono prevedere in anticipo.

Data di pubblicazione: 05-07-2023