L'adesivo SMT, noto anche come adesivo SMT, adesivo rosso SMT, è solitamente una pasta rossa (anche gialla o bianca) distribuita uniformemente con indurente, pigmento, solvente e altri adesivi, utilizzata principalmente per fissare componenti su circuiti stampati, generalmente distribuita tramite metodi di erogazione o serigrafia su acciaio. Dopo aver fissato i componenti, posizionarli nel forno o nel forno di rifusione per il riscaldamento e l'indurimento. La differenza tra questo e la pasta saldante è che l'indurimento avviene tramite calore, la sua temperatura di congelamento è di 150 °C e non si dissolve dopo il riscaldamento, ovvero il processo di indurimento termico della patch è irreversibile. L'effetto d'uso dell'adesivo SMT varia a seconda delle condizioni di indurimento termico, dell'oggetto collegato, dell'apparecchiatura utilizzata e dell'ambiente operativo. L'adesivo deve essere selezionato in base al processo di assemblaggio del circuito stampato (PCBA, PCA).

Caratteristiche, applicazione e prospettive dell'adesivo patch SMT

La colla rossa SMT è un tipo di composto polimerico, i cui componenti principali sono il materiale di base (ovvero il principale materiale ad alto peso molecolare), il riempitivo, l'agente indurente, altri additivi e così via. La colla rossa SMT presenta viscosità, fluidità, caratteristiche di temperatura, caratteristiche di bagnabilità e così via. In base a queste caratteristiche della colla rossa, in produzione, lo scopo dell'utilizzo della colla rossa è quello di far aderire saldamente i componenti alla superficie del PCB per impedirne la caduta. Pertanto, l'adesivo patch è un puro consumo di prodotti di processo non essenziali e, con il continuo miglioramento della progettazione e del processo PCA, sono stati implementati il reflow a foro passante e la saldatura a riflusso bilaterale, e il processo di montaggio PCA che utilizza l'adesivo patch sta mostrando una tendenza sempre minore.

Lo scopo dell'utilizzo dell'adesivo SMT

① Impedisce ai componenti di staccarsi durante la saldatura a onda (processo di saldatura a onda). Quando si utilizza la saldatura a onda, i componenti vengono fissati sulla scheda stampata per evitare che cadano quando la scheda stampata passa attraverso la scanalatura di saldatura.

2. Evitare che l'altro lato dei componenti si stacchi durante la saldatura a riflusso (processo di saldatura a riflusso bilaterale). Nel processo di saldatura a riflusso bilaterale, per evitare che i dispositivi di grandi dimensioni sul lato saldato si stacchino a causa della fusione termica della lega di saldatura, è necessario applicare la colla SMT.

3. Impedisce lo spostamento e il rialzo dei componenti (processo di saldatura a riflusso, processo di prerivestimento). Utilizzato nei processi di saldatura a riflusso e nei processi di prerivestimento per impedire lo spostamento e il rialzo durante il montaggio.

④ Marcatura (saldatura a onda, saldatura a riflusso, pre-rivestimento). Inoltre, quando le schede stampate e i componenti vengono sostituiti in lotti, viene utilizzato un adesivo patch per la marcatura.

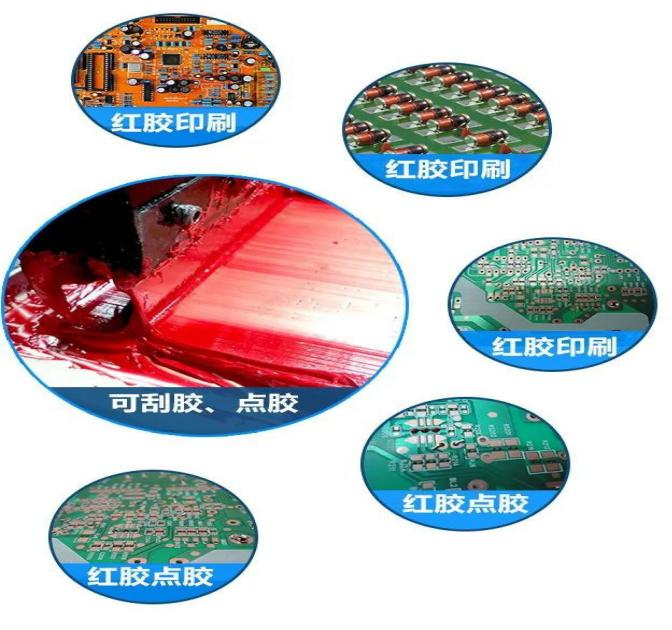

L'adesivo SMT è classificato in base alla modalità di utilizzo

a) Tipo di raschiatura: la calibratura avviene tramite stampaggio e raschiatura della rete metallica. Questo metodo è il più diffuso e può essere utilizzato direttamente sulla pressa per pasta saldante. I fori della rete metallica devono essere determinati in base al tipo di pezzo, alle prestazioni del substrato, allo spessore, alle dimensioni e alla forma dei fori. I suoi vantaggi sono l'alta velocità, l'elevata efficienza e il basso costo.

b) Tipo di erogazione: la colla viene applicata sul circuito stampato tramite un'apposita apparecchiatura di erogazione. Sono necessarie apparecchiature di erogazione speciali, il cui costo è elevato. L'apparecchiatura di erogazione utilizza aria compressa, la colla rossa viene applicata al substrato attraverso una speciale testina di erogazione. La macchina di erogazione è flessibile e può controllare le dimensioni del punto di colla, la quantità, il tempo, il diametro del tubo di pressione e altri parametri. Per parti diverse, è possibile utilizzare diverse testine di erogazione, impostare parametri diversi, nonché modificare la forma e la quantità del punto di colla, per ottenere l'effetto desiderato. I vantaggi sono praticità, flessibilità e stabilità. Lo svantaggio è la facile formazione di bolle e trafilature. È possibile regolare i parametri operativi, la velocità, il tempo, la pressione dell'aria e la temperatura per ridurre al minimo questi inconvenienti.

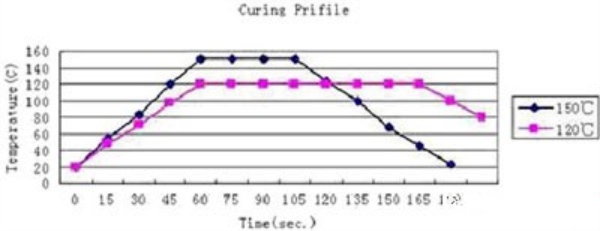

Condizioni di polimerizzazione tipiche dell'adesivo per patch SMT

| Temperatura di polimerizzazione | Tempo di stagionatura |

| 100℃ | 5 minuti |

| 120℃ | 150 secondi |

| 150℃ | 60 secondi |

Nota:

1. Maggiore è la temperatura di polimerizzazione e più lungo è il tempo di polimerizzazione, maggiore è la forza di adesione.

2. Poiché la temperatura dell'adesivo della toppa varia in base alle dimensioni delle parti del substrato e alla posizione di montaggio, consigliamo di trovare le condizioni di indurimento più adatte.

Conservazione delle patch SMT

Può essere conservato per 7 giorni a temperatura ambiente, per più di 6 mesi a una temperatura inferiore a 5 °C e per più di 30 giorni a una temperatura compresa tra 5 e 25 °C.

Gestione degli adesivi SMT

Poiché la colla rossa per patch SMT è influenzata dalla temperatura e dalle sue caratteristiche specifiche, quali viscosità, fluidità, bagnabilità e altro, la colla rossa per patch SMT deve essere soggetta a determinate condizioni di utilizzo e a una gestione standardizzata.

1) La colla rossa deve avere un numero di flusso specifico, in base al numero di alimentazione, alla data, al tipo di numero.

2) La colla rossa deve essere conservata in frigorifero a una temperatura compresa tra 2 e 8 °C per evitare che le sue caratteristiche vengano alterate dagli sbalzi di temperatura.

3) La colla rossa deve essere riscaldata a temperatura ambiente per 4 ore, nell'ordine in cui viene utilizzata la prima volta.

4) Per l'operazione di erogazione, la colla rossa del tubo deve essere scongelata e la colla rossa non utilizzata deve essere riposta in frigorifero per la conservazione. La colla vecchia e quella nuova non possono essere mescolate.

5) Per compilare correttamente il modulo di registrazione della temperatura di ritorno, la persona che ha effettuato la misurazione e l'orario di ritorno, l'utente deve confermare il completamento della misurazione della temperatura di ritorno prima dell'uso. In genere, la colla rossa non può essere utilizzata se scaduta.

Caratteristiche del processo di adesivo patch SMT

Resistenza alla giunzione: l'adesivo SMT deve avere una forte resistenza alla giunzione; dopo l'indurimento, anche alla temperatura di fusione della saldatura non si stacca.

Rivestimento a punti: attualmente, il metodo di distribuzione dei circuiti stampati è principalmente il rivestimento a punti, quindi la colla deve avere le seguenti proprietà:

① Adattarsi a vari processi di montaggio

Facile da impostare l'alimentazione di ogni componente

③ Semplice da adattare per sostituire le varietà dei componenti

④ Quantità di rivestimento dei punti stabile

Adattamento alla macchina ad alta velocità: l'adesivo per patch ora utilizzato deve soddisfare l'alta velocità del rivestimento spot e della macchina per patch ad alta velocità, in particolare, ovvero il rivestimento spot ad alta velocità senza trafilatura e, ovvero, il montaggio ad alta velocità, la scheda stampata nel processo di trasmissione, l'adesivo per garantire che i componenti non si muovano.

Trafilatura, collasso: una volta che la colla della toppa si attacca al pad, i componenti non riescono a raggiungere la connessione elettrica con la scheda stampata, quindi la colla della toppa non deve essere trafilata durante il rivestimento, né collassare dopo il rivestimento, in modo da non contaminare il pad.

Indurimento a bassa temperatura: durante l'indurimento, i componenti plug-in resistenti al calore saldati con saldatura a cresta ondulata devono passare anche attraverso il forno di saldatura a riflusso, quindi le condizioni di tempra devono soddisfare la bassa temperatura e il breve tempo.

Autoregolazione: nel processo di saldatura a rifusione e pre-rivestimento, la colla della toppa viene polimerizzata e fissata prima che la lega per saldatura si fonda, impedendo così al componente di affondare nella lega e di autoregolarsi. Per risolvere questo problema, i produttori hanno sviluppato una toppa autoregolante.

Problemi comuni, difetti e analisi degli adesivi SMT

sottospinta

La forza di spinta richiesta per il condensatore 0603 è 1,0 kg, la resistenza è 1,5 kg, la forza di spinta del condensatore 0805 è 1,5 kg, la resistenza è 2,0 kg, che non può raggiungere la spinta sopra indicata, indicando che la forza non è sufficiente.

Generalmente causato dai seguenti motivi:

1, la quantità di colla non è sufficiente.

2, il colloide non è polimerizzato al 100%.

3. La scheda PCB o i componenti sono contaminati.

4, il colloide stesso è fragile, non ha forza.

Instabilità tissotropica

Una siringa da 30 ml di colla deve essere colpita decine di migliaia di volte dalla pressione dell'aria per essere utilizzata, quindi la colla stessa deve avere un'eccellente tissotropia, altrimenti causerà instabilità del punto di colla, troppo poca colla, che porterà a una resistenza insufficiente, facendo sì che i componenti cadano durante la saldatura a onda, al contrario, la quantità di colla è eccessiva, soprattutto per i componenti piccoli, facile da attaccare al pad, impedendo i collegamenti elettrici.

Colla insufficiente o punto di perdita

Motivi e contromisure:

1. Se la scheda di stampa non viene pulita regolarmente, è necessario pulirla con etanolo ogni 8 ore.

2, il colloide presenta impurità.

3, l'apertura della rete è irragionevolmente troppo piccola o la pressione di erogazione è troppo piccola, il design della colla è insufficiente.

4, ci sono bolle nel colloide.

5. Se la testina di erogazione è bloccata, l'ugello di erogazione deve essere pulito immediatamente.

6. Se la temperatura di preriscaldamento della testina di erogazione non è sufficiente, la temperatura della testina di erogazione deve essere impostata a 38℃.

trafilatura

La cosiddetta trafilatura è il fenomeno per cui la colla per toppe non si rompe durante l'erogazione e si collega in modo filamentoso nella direzione della testina di erogazione. Ci sono più fili e la colla per toppe si ricopre del tampone stampato, il che causerà una saldatura scadente. Soprattutto quando le dimensioni sono maggiori, questo fenomeno è più probabile che si verifichi quando si applica il rivestimento a punti. La trafilatura della colla per toppe è influenzata principalmente dalle proprietà di trafilatura del suo componente principale, la resina, e dalle condizioni di rivestimento a punti.

1. Aumentare la corsa di erogazione e ridurre la velocità di movimento, ma ciò ridurrà il ritmo di produzione.

2, più bassa è la viscosità e alta la tissotropia del materiale, minore è la tendenza a tirare, quindi cerca di scegliere un adesivo di questo tipo.

3, la temperatura del termostato è leggermente più alta, costretta ad adattarsi alla bassa viscosità, alla colla per toppe altamente tissotropica, quindi considerare anche il periodo di conservazione della colla per toppe e la pressione della testa di erogazione.

speleologia

La fluidità della patch causerà il collasso. Il problema comune del collasso è che l'applicazione troppo tempo dopo la spalmatura a punti ne causerà il collasso. Se la colla della patch viene estesa fino al pad del circuito stampato, la saldatura sarà scadente. Inoltre, il collasso dell'adesivo della patch per quei componenti con pin relativamente alti non tocca il corpo principale del componente, il che causerà un'adesione insufficiente. Pertanto, la velocità di collasso dell'adesivo della patch che si rompe facilmente è difficile da prevedere, quindi anche l'impostazione iniziale della quantità di spalmatura a punti risulta difficile. In considerazione di ciò, dobbiamo scegliere quelli che non si sciolgono facilmente, ovvero le patch con una quantità di soluzione relativamente elevata. Per il collasso causato dall'applicazione troppo tempo dopo la spalmatura a punti, possiamo utilizzare un breve periodo di tempo dopo la spalmatura a punti per completare la colla della patch, evitando la polimerizzazione.

Offset del componente

L'offset dei componenti è un fenomeno indesiderato che si verifica facilmente nelle macchine SMT ad alta velocità. Le ragioni principali sono:

1, è il movimento ad alta velocità della scheda stampata nella direzione XY causato dall'offset, l'area di rivestimento adesivo della patch dei piccoli componenti è soggetta a questo fenomeno, il motivo è che l'adesione non è causata da.

2, la quantità di colla sotto i componenti è incoerente (ad esempio: i due punti di colla sotto il circuito integrato, un punto di colla è grande e l'altro è piccolo), la forza della colla è sbilanciata quando viene riscaldata e indurita e l'estremità con meno colla è facile da compensare.

Saldatura ad onda delle parti

Le ragioni sono complesse:

1. La forza adesiva del cerotto non è sufficiente.

2. È stato colpito prima della saldatura ad onda.

3. Su alcuni componenti sono presenti più residui.

4, il colloide non è resistente all'impatto ad alta temperatura

Miscela di colla per toppe

Diversi produttori di colle per toppe presentano grandi differenze nella composizione chimica, l'uso misto può facilmente produrre molti effetti negativi: 1, difficoltà di polimerizzazione; 2, il relè adesivo non è sufficiente; 3, la saldatura a onda eccessiva provoca gravi problemi.

La soluzione è: pulire accuratamente la rete metallica, il raschietto, l'erogatore e altre parti che possono facilmente mescolarsi, ed evitare di mescolare diverse marche di colla per toppe.

Data di pubblicazione: 05-07-2023