In generale, è difficile evitare piccoli guasti nello sviluppo, nella produzione e nell'utilizzo di dispositivi a semiconduttore. Con il continuo miglioramento dei requisiti di qualità dei prodotti, l'analisi dei guasti sta diventando sempre più importante. Analizzando specifici chip guasti, può aiutare i progettisti di circuiti a individuare difetti di progettazione del dispositivo, incongruenze nei parametri di processo, progettazione irragionevole dei circuiti periferici o malfunzionamenti causati dal problema. La necessità dell'analisi dei guasti dei dispositivi a semiconduttore si manifesta principalmente nei seguenti aspetti:

(1) L'analisi dei guasti è un mezzo necessario per determinare il meccanismo di guasto del chip del dispositivo;

(2) L'analisi dei guasti fornisce le basi e le informazioni necessarie per una diagnosi efficace dei guasti;

(3) L'analisi dei guasti fornisce le informazioni di feedback necessarie agli ingegneri progettisti per migliorare o riparare continuamente il progetto del chip e renderlo più ragionevole in conformità con le specifiche di progettazione;

(4) L'analisi dei guasti può fornire il necessario supplemento per i test di produzione e fornire le informazioni di base necessarie per l'ottimizzazione del processo di test di verifica.

Per l'analisi dei guasti di diodi a semiconduttore, audion o circuiti integrati, è necessario innanzitutto testare i parametri elettrici e, dopo l'ispezione visiva al microscopio ottico, rimuovere l'imballaggio. Pur mantenendo l'integrità funzionale del chip, i conduttori interni ed esterni, i punti di incollaggio e la superficie del chip devono essere conservati il più possibile, in modo da preparare la fase di analisi successiva.

Utilizzando la microscopia elettronica a scansione e lo spettro energetico per eseguire questa analisi: inclusa l'osservazione della morfologia microscopica, la ricerca del punto di guasto, l'osservazione e la posizione del punto difettoso, la misurazione accurata delle dimensioni della geometria microscopica del dispositivo e della distribuzione del potenziale della superficie ruvida e il giudizio logico del circuito del gate digitale (con metodo di immagine a contrasto di tensione); utilizzando uno spettrometro di energia o uno spettrometro per eseguire questa analisi: analisi della composizione degli elementi microscopici, analisi della struttura del materiale o analisi degli inquinanti.

01. Difetti superficiali e bruciature dei dispositivi semiconduttori

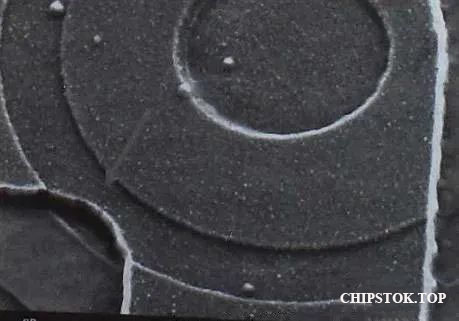

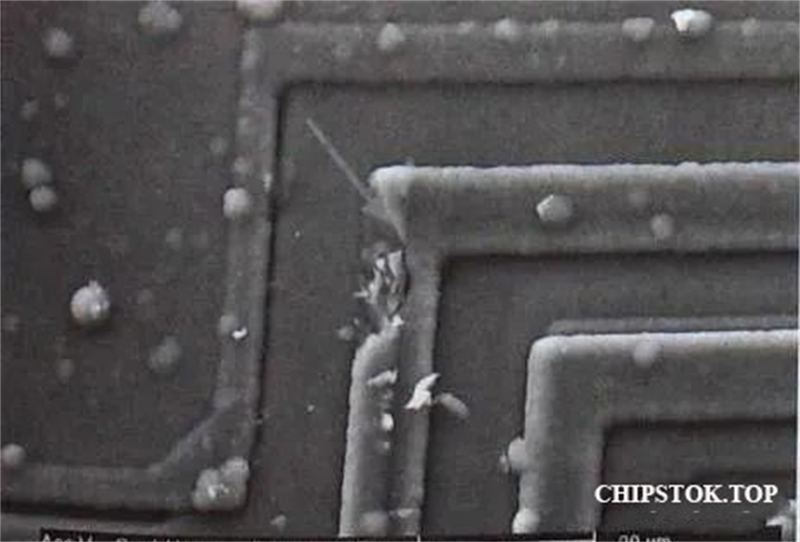

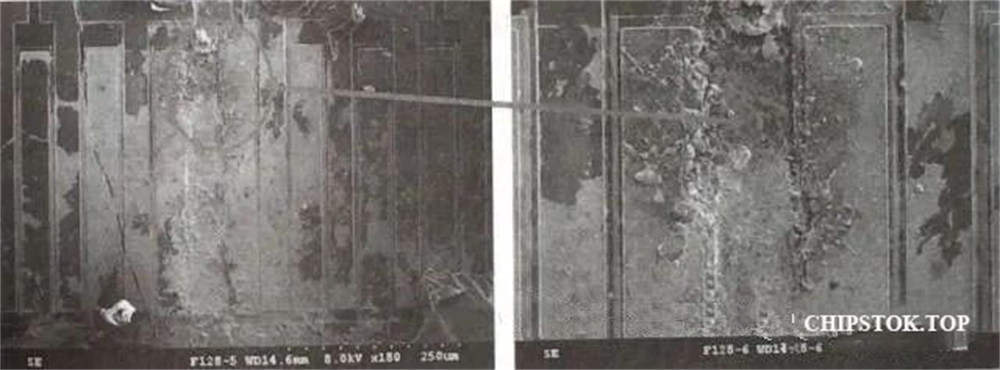

Difetti superficiali e bruciature dei dispositivi semiconduttori sono entrambi comuni modalità di guasto, come mostrato nella Figura 1, che rappresenta il difetto dello strato purificato del circuito integrato.

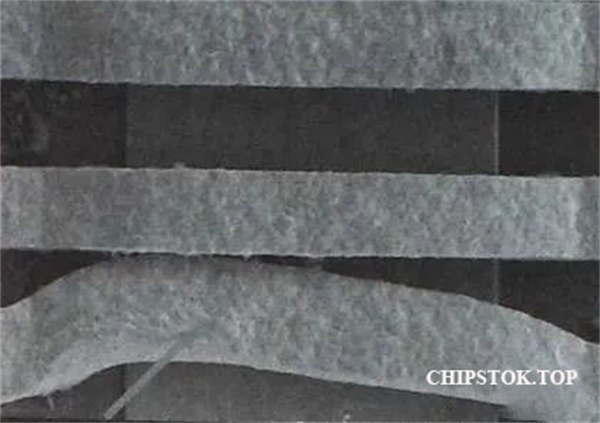

La figura 2 mostra il difetto superficiale dello strato metallizzato del circuito integrato.

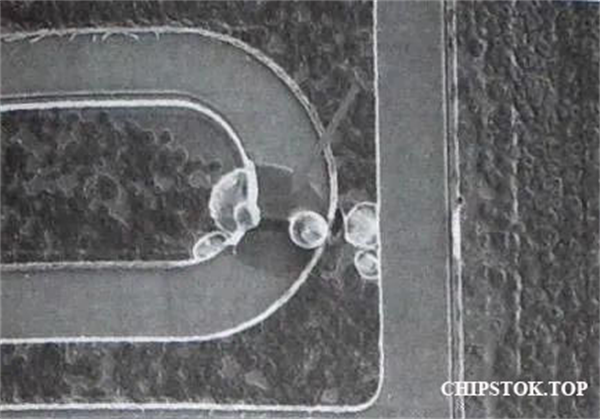

La figura 3 mostra il canale di breakdown tra le due strisce metalliche del circuito integrato.

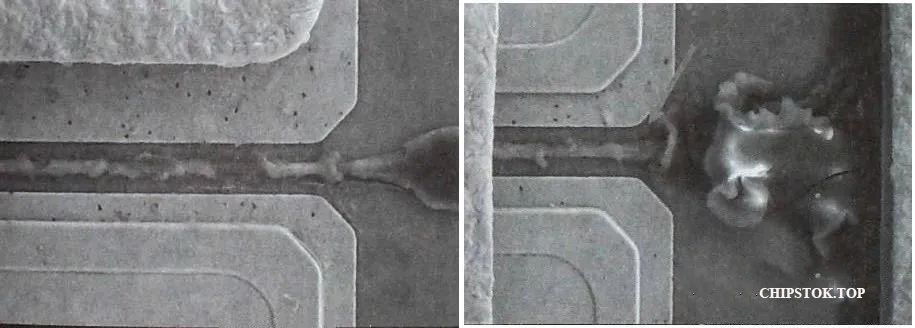

La figura 4 mostra il collasso della striscia metallica e la deformazione obliqua sul ponte d'aria nel dispositivo a microonde.

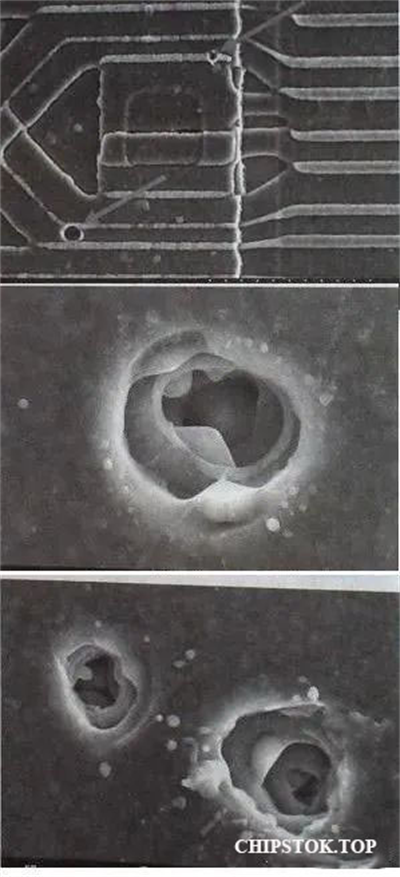

La figura 5 mostra la bruciatura della griglia del tubo a microonde.

La figura 6 mostra il danno meccanico al filo elettrico metallizzato integrato.

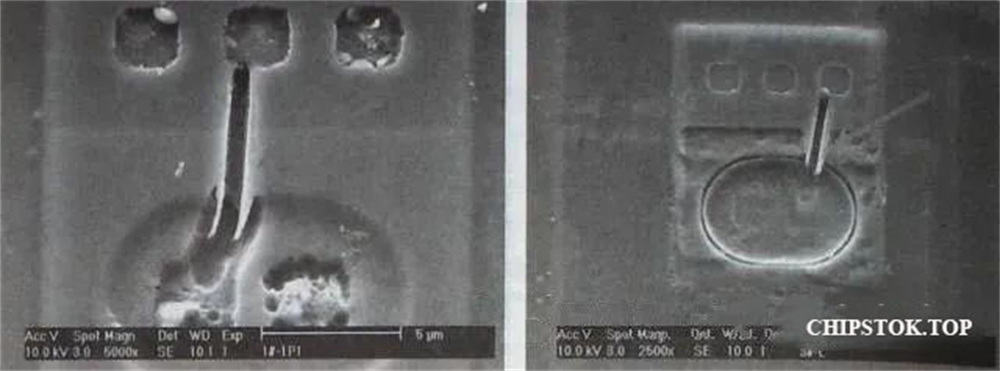

La figura 7 mostra l'apertura e il difetto del chip del diodo mesa.

La figura 8 mostra la rottura del diodo di protezione all'ingresso del circuito integrato.

La figura 9 mostra che la superficie del chip del circuito integrato è danneggiata dall'impatto meccanico.

La figura 10 mostra il burnout parziale del chip del circuito integrato.

La figura 11 mostra che il chip del diodo si è rotto e ha subito gravi ustioni, e che i punti di rottura sono passati allo stato di fusione.

La figura 12 mostra il chip del tubo di potenza a microonde in nitruro di gallio bruciato; il punto bruciato presenta uno stato di sputtering fuso.

02. Guasto elettrostatico

I dispositivi a semiconduttore, dalla produzione al confezionamento, dal trasporto fino all'inserimento sul circuito stampato, alla saldatura, all'assemblaggio in macchina e ad altri processi, sono esposti al rischio di elettricità statica. In questo processo, il trasporto viene danneggiato a causa dei frequenti spostamenti e della facile esposizione all'elettricità statica generata dall'ambiente esterno. Pertanto, è necessario prestare particolare attenzione alla protezione elettrostatica durante la trasmissione e il trasporto per ridurre le perdite.

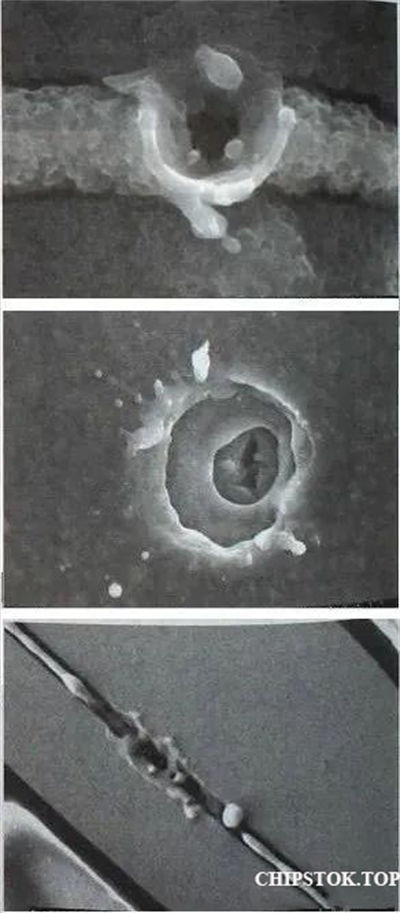

Nei dispositivi a semiconduttore con tubo MOS unipolare e circuito integrato MOS, la sensibilità all'elettricità statica è particolarmente elevata, in particolare nel caso del tubo MOS, a causa dell'elevata resistenza di ingresso e della ridotta capacità dell'elettrodo gate-source. Questo rende il dispositivo facilmente influenzabile da campi elettromagnetici esterni o induzione elettrostatica e caricabile. A causa della generazione di elettricità statica, è difficile scaricare la carica in tempo. Pertanto, è facile causare l'accumulo di elettricità statica fino alla rottura istantanea del dispositivo. La forma di rottura elettrostatica è principalmente la rottura elettrica ingegnosa, ovvero il sottile strato di ossido della griglia si rompe, formando un foro che accorcia lo spazio tra la griglia e la sorgente o tra la griglia e il drain.

Rispetto al tubo MOS, la capacità di rottura antistatica del circuito integrato MOS è leggermente migliore, perché il terminale di ingresso del circuito integrato MOS è dotato di un diodo di protezione. In presenza di una tensione elettrostatica o di una sovratensione elevata, la maggior parte dei diodi di protezione può essere commutata a terra, ma se la tensione è troppo elevata o la corrente di amplificazione istantanea è troppo elevata, a volte i diodi di protezione si attivano autonomamente, come mostrato in Figura 8.

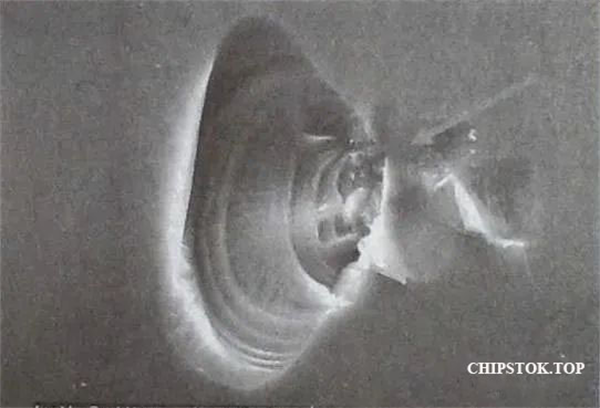

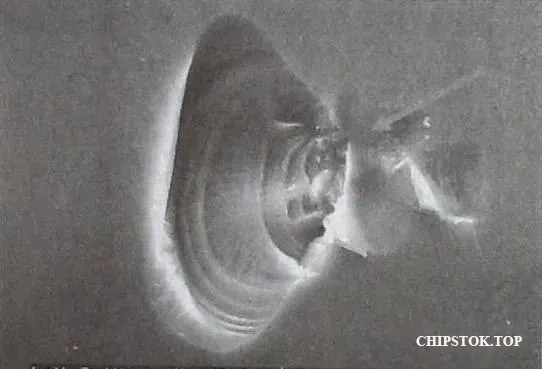

Le diverse immagini mostrate nella figura 13 mostrano la topografia della rottura elettrostatica di un circuito integrato MOS. Il punto di rottura è piccolo e profondo, presentando uno stato di sputtering fuso.

La figura 14 mostra l'aspetto della rottura elettrostatica della testina magnetica di un disco rigido di un computer.

Data di pubblicazione: 08-07-2023