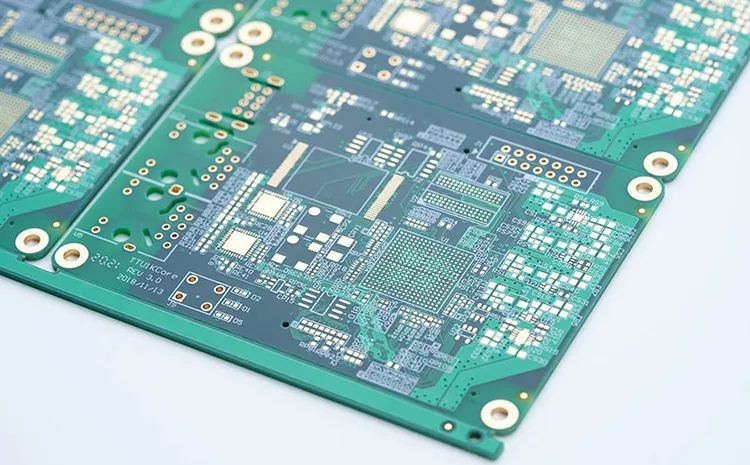

Grazie alla precisione e al rigore con cui vengono realizzati i PCB, i requisiti di igiene ambientale di ogni laboratorio di PCB sono molto elevati e alcuni laboratori sono persino esposti alla "luce gialla" tutto il giorno. Anche l'umidità è uno degli indicatori che deve essere rigorosamente controllato. Oggi parleremo dell'impatto dell'umidità sui PCB.

L’importante “umidità”

L'umidità è un indicatore molto critico e rigorosamente controllato nel processo di produzione. Un basso livello di umidità può causare secchezza, aumento delle scariche elettrostatiche (ESD), aumento dei livelli di polvere, più facile ostruzione delle aperture delle dime e maggiore usura delle stesse. La pratica ha dimostrato che un basso livello di umidità influisce direttamente sulla capacità produttiva, riducendola. Un livello troppo alto causa l'assorbimento di umidità da parte del materiale, con conseguente delaminazione, effetti popcorn e formazione di sfere di saldatura. L'umidità riduce anche il valore TG del materiale e aumenta la deformazione dinamica durante la saldatura a rifusione.

Introduzione all'umidità superficiale

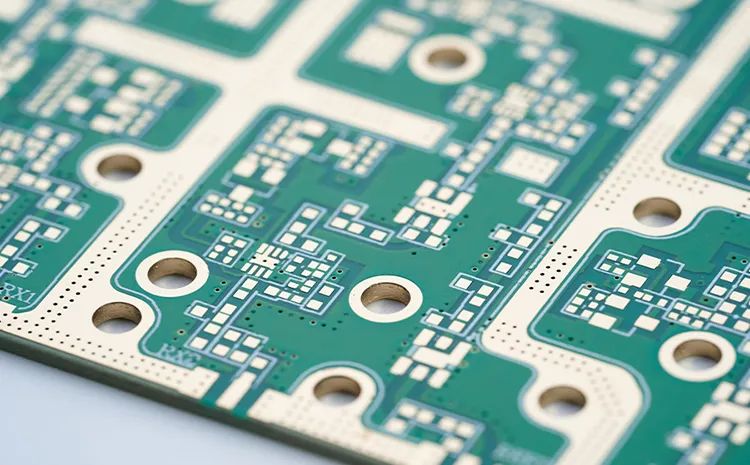

Quasi tutte le superfici solide (come metallo, vetro, ceramica, silicio, ecc.) presentano uno strato assorbente umido (strato monomolecolare o multimolecolare) che diventa visibile quando la temperatura superficiale è uguale alla temperatura di rugiada dell'aria circostante (a seconda della temperatura, dell'umidità e della pressione atmosferica). L'attrito tra metallo e metallo aumenta con la diminuzione dell'umidità e, a un'umidità relativa del 20% o inferiore, l'attrito è 1,5 volte superiore rispetto a un'umidità relativa dell'80% UR.

Le superfici porose o che assorbono l'umidità (resine epossidiche, materie plastiche, flussi, ecc.) tendono ad assorbire questi strati assorbenti e, anche quando la temperatura superficiale è inferiore al punto di rugiada (condensa), lo strato assorbente contenente acqua non è visibile sulla superficie del materiale.

È l'acqua presente negli strati assorbenti a singola molecola su queste superfici che permea nel dispositivo di incapsulamento in plastica (MSD) e quando gli strati assorbenti a singola molecola raggiungono uno spessore di 20 strati, l'umidità assorbita da questi strati assorbenti a singola molecola provoca infine l'effetto popcorn durante la saldatura a riflusso.

Influenza dell'umidità durante la produzione

L'umidità ha molti effetti sulla produzione e sulla fabbricazione. In generale, l'umidità è invisibile (tranne che per l'aumento di peso), ma le conseguenze sono pori, vuoti, schizzi di saldatura, sfere di saldatura e vuoti sul fondo.

In qualsiasi processo, il controllo dell'umidità è molto importante: se l'aspetto della superficie del corpo è anomalo, il prodotto finito non è qualificato. Pertanto, il laboratorio di produzione deve garantire che l'umidità della superficie del substrato sia adeguatamente controllata per garantire che gli indicatori ambientali nel processo di produzione del prodotto finito rientrino nell'intervallo specificato.

Data di pubblicazione: 26-03-2024