La compattazione multistrato del PCB è un processo sequenziale. Ciò significa che la base della stratificazione sarà un foglio di rame con uno strato di preimpregnato sovrapposto. Il numero di strati di preimpregnato varia in base alle esigenze operative. Inoltre, il nucleo interno viene depositato su uno strato di billetta di preimpregnato e poi ulteriormente riempito con uno strato di billetta di preimpregnato ricoperto da un foglio di rame. Si ottiene così un laminato del PCB multistrato. Impilare i laminati identici uno sopra l'altro. Dopo l'aggiunta dell'ultimo foglio, si crea una pila finale, chiamata "libro", e ogni pila è chiamata "capitolo".

Una volta terminato, il libro viene trasferito in una pressa idraulica. La pressa idraulica viene riscaldata e applica una forte pressione e vuoto al libro. Questo processo è chiamato polimerizzazione perché impedisce il contatto tra i laminati e consente alla resina preimpregnata di fondersi con il nucleo e la lamina. I componenti vengono quindi rimossi e raffreddati a temperatura ambiente per consentire alla resina di depositarsi, completando così la produzione di PCB multistrato in rame.

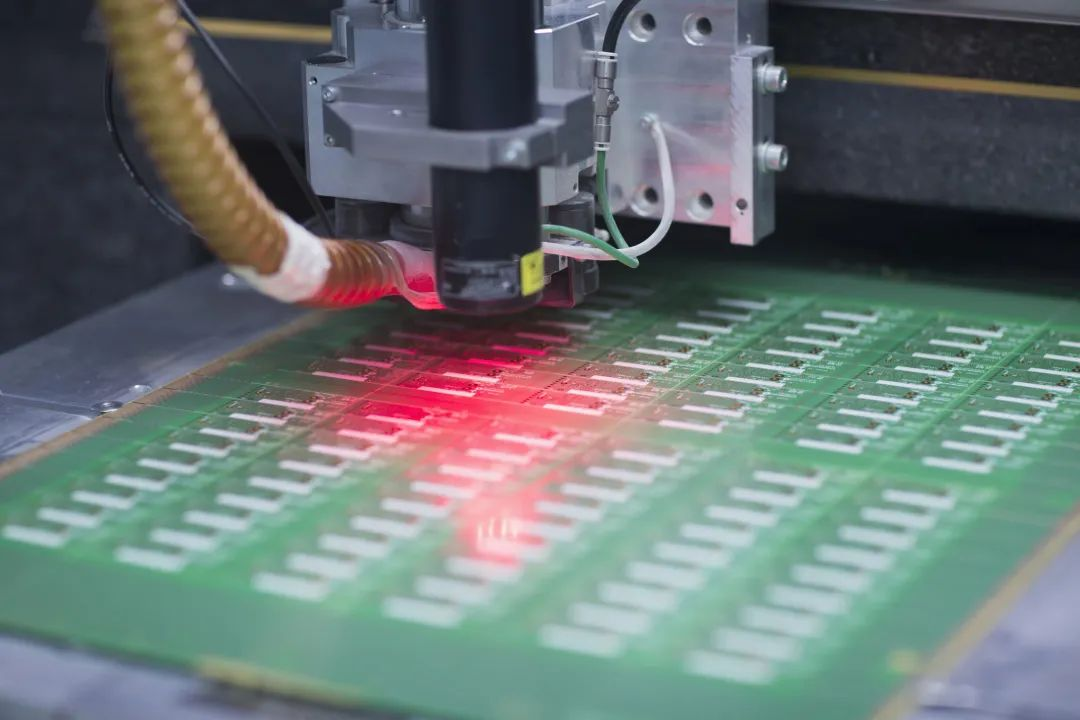

Dopo che i diversi fogli di materia prima sono stati tagliati secondo le dimensioni specificate, si seleziona il numero di fogli necessario a formare la lastra, in base allo spessore, e la lastra laminata viene assemblata nell'unità di pressatura in base alla sequenza di lavorazione richiesta. L'unità di pressatura viene inserita nella macchina di laminazione per la pressatura e la formatura.

5 fasi di controllo della temperatura

(a) Fase di preriscaldamento: la temperatura va dalla temperatura ambiente alla temperatura iniziale della reazione di polimerizzazione superficiale, mentre la resina dello strato centrale viene riscaldata, parte delle sostanze volatili viene scaricata e la pressione è compresa tra 1/3 e 1/2 della pressione totale.

(b) fase di isolamento: la resina dello strato superficiale viene polimerizzata a una velocità di reazione inferiore. La resina dello strato centrale viene riscaldata e fusa uniformemente, e le interfacce degli strati di resina iniziano a fondersi tra loro.

(c) fase di riscaldamento: dalla temperatura iniziale di polimerizzazione alla temperatura massima specificata durante la pressatura, la velocità di riscaldamento non deve essere troppo elevata, altrimenti la velocità di polimerizzazione dello strato superficiale sarà troppo elevata e non potrà integrarsi bene con la resina dello strato centrale, con conseguente stratificazione o screpolatura del prodotto finito.

(d) fase a temperatura costante: quando la temperatura raggiunge il valore più alto per mantenere una fase costante, il ruolo di questa fase è quello di garantire che la resina dello strato superficiale sia completamente indurita, la resina dello strato centrale sia uniformemente plastificata e di garantire la combinazione di fusione tra gli strati di fogli di materiale, sotto l'azione della pressione per renderlo un insieme denso uniforme e quindi le prestazioni del prodotto finito per ottenere il miglior valore.

(e) Fase di raffreddamento: quando la resina dello strato superficiale intermedio della lastra è completamente indurita e completamente integrata con la resina dello strato centrale, può essere raffreddata e raffreddata ulteriormente. Il metodo di raffreddamento prevede il passaggio di acqua di raffreddamento nella piastra calda della pressa, che può anche essere raffreddata naturalmente. Questa fase deve essere eseguita mantenendo la pressione specificata e controllando la velocità di raffreddamento appropriata. Quando la temperatura della piastra scende al di sotto della temperatura appropriata, è possibile rilasciare la pressione.

Data di pubblicazione: 07-03-2024