1. Requisiti di aspetto e prestazioni elettriche

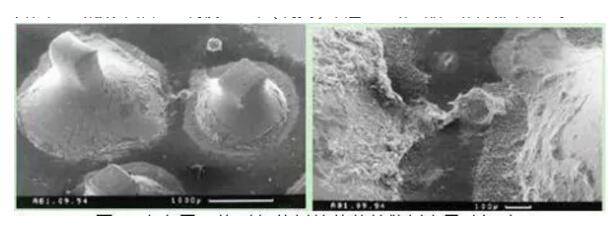

L'effetto più intuitivo degli inquinanti sui PCB è l'aspetto del PCB. Se posizionato o utilizzato in un ambiente ad alta temperatura e umidità, potrebbe verificarsi assorbimento di umidità e sbiancamento dei residui. A causa dell'uso diffuso di chip senza piombo, micro-BGA, chip-level package (CSP) e componenti 0201 nei componenti, la distanza tra i componenti e la scheda si sta riducendo, le dimensioni della scheda si stanno riducendo e la densità di assemblaggio sta aumentando. Infatti, se l'alogenuro è nascosto sotto il componente o non può essere pulito affatto, la pulizia locale può avere conseguenze disastrose a causa del rilascio dell'alogenuro. Ciò può anche causare la crescita di dendriti, che può portare a cortocircuiti. Una pulizia impropria dei contaminanti ionici causerà molti problemi: bassa resistenza superficiale, corrosione e residui superficiali conduttivi formeranno una distribuzione dendritica (dendriti) sulla superficie del circuito stampato, con conseguente cortocircuito locale, come mostrato in figura.

Le principali minacce all'affidabilità delle apparecchiature elettroniche militari sono i filamenti di stagno e i composti metallici. Il problema persiste. I filamenti e i composti metallici alla fine causano un cortocircuito. In ambienti umidi e in presenza di elettricità, un'eccessiva contaminazione ionica sui componenti può causare problemi. Ad esempio, a causa della crescita di filamenti di stagno elettrolitici, della corrosione dei conduttori o della riduzione della resistenza di isolamento, il cablaggio del circuito stampato andrà in cortocircuito, come mostrato in figura.

Anche una pulizia impropria degli inquinanti non ionici può causare una serie di problemi. Può causare una scarsa adesione della maschera della scheda, un contatto inadeguato dei pin del connettore, una scarsa interferenza fisica e una scarsa adesione del rivestimento protettivo alle parti mobili e ai connettori. Allo stesso tempo, i contaminanti non ionici possono anche incapsulare i contaminanti ionici in essi contenuti, incapsulando e trasportando altri residui e altre sostanze nocive. Questi sono problemi che non possono essere ignorati.

2, Ttre esigenze di rivestimento anti-vernice

Per rendere il rivestimento affidabile, la pulizia superficiale del PCBA deve soddisfare i requisiti dello standard IPC-A-610E-2010 livello 3. I residui di resina non rimossi prima del rivestimento superficiale possono causare la delaminazione o la rottura dello strato protettivo; i residui di attivatore possono causare la migrazione elettrochimica sotto il rivestimento, con conseguente interruzione della protezione anti-rottura del rivestimento. Studi hanno dimostrato che la velocità di adesione del rivestimento può essere aumentata del 50% mediante la pulizia.

3, No la pulizia deve anche essere pulita

Secondo gli standard attuali, il termine "no-clean" significa che i residui sulla scheda sono chimicamente sicuri, non hanno alcun effetto sulla scheda e possono rimanere sulla scheda. Metodi di prova speciali come il rilevamento della corrosione, la resistenza di isolamento superficiale (SIR), l'elettromigrazione, ecc. vengono utilizzati principalmente per determinare il contenuto di alogeni/alogenuri e quindi la sicurezza dei componenti non-clean dopo l'assemblaggio. Tuttavia, anche se viene utilizzato un flusso no-clean a basso contenuto di solidi, i residui saranno comunque più o meno consistenti. Per i prodotti con elevati requisiti di affidabilità, non sono ammessi residui o altri contaminanti sulla scheda. Per le applicazioni militari, sono richiesti anche componenti elettronici puliti no-clean.

Data di pubblicazione: 26 febbraio 2024